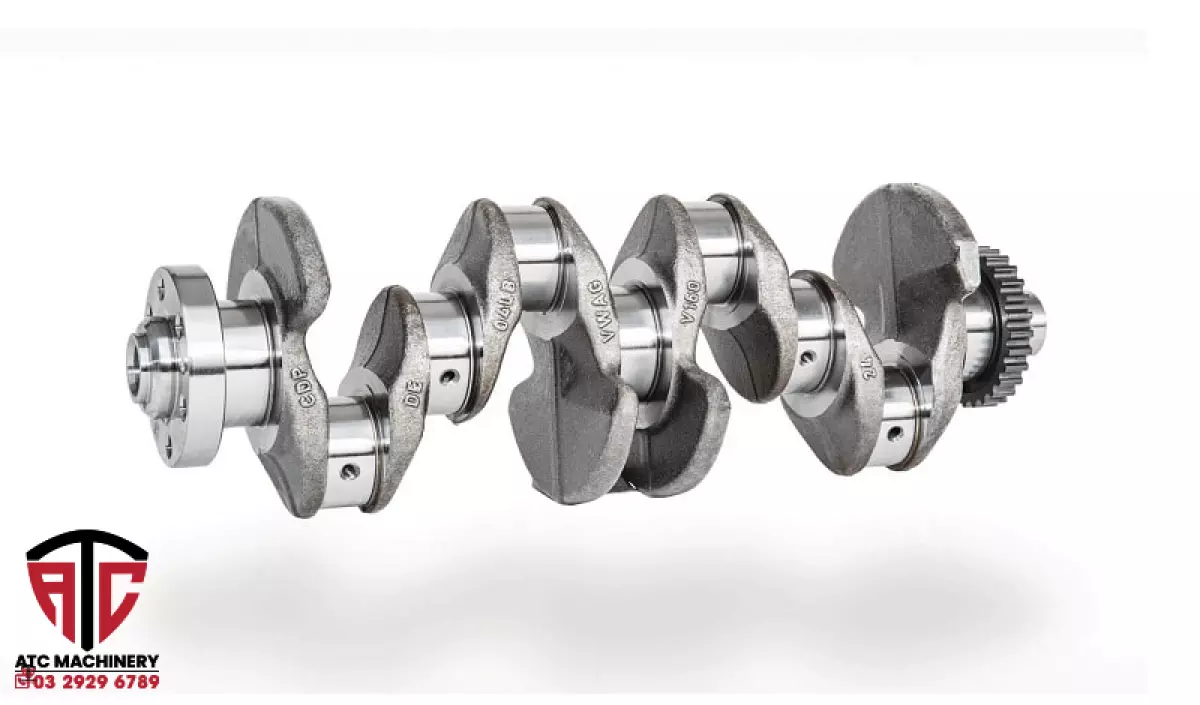

Trục khuỷu là một trong những bộ phận quan trọng nhất trong động cơ đốt trong. Đây là bộ phận chuyển động ngoại vi từ động cơ xuống các bánh xe, giúp chúng di chuyển. Trong bài viết này, chúng ta sẽ tìm hiểu kỹ hơn về trục khuỷu, bao gồm cấu tạo, phân loại, công dụng, vật liệu và phương pháp chế tạo.

Trục khuỷu là gì?

Trục khuỷu là bộ phận của động cơ dùng để biến đổi chuyển động tịnh tiến của piston thành chuyển động quay. Trục khuỷu nhận lực từ piston để tạo ra mô men xoắn sinh công quay, sau đó đưa ra bộ phận công tác và nhận năng lượng từ bánh đà truyền lại cho piston (động cơ diesel) nhằm để thực hiện các quá trình sinh công.

Trục khuỷu là gì?

Trục khuỷu là gì?

Trong quá trình làm việc, trục khuỷu chịu tác dụng của lực khí thể, lực quán tính và lực quán tính ly tâm. Nó được chia thành hai loại: trục khuỷu nguyên và trục khuỷu ghép.

Cấu tạo trục khuỷu

Sau khi đã nắm được trục khuỷu là gì, chúng ta sẽ cùng tìm hiểu về các bộ phận của nó.

Đầu trục khuỷu

Đầu trục khuỷu thường được lắp vấu nhằm để khởi động hoặc để quay, puly dẫn động quạt gió, bơm nước, bánh răng dẫn động trục cam,... Nó có thể được lắp thêm bộ giảm chấn xoắn.

Cổ trục khuỷu

Đa số động cơ có cùng một đường kính. Nó thường được làm rỗng để chứa dầu bôi trơn và các bánh răng dẫn động trục cam. Nó có thể được lắp thêm bộ giảm chấn xoắn.

Chốt khuỷu

Chốt khuỷu là bộ phận lắp với đầu to thanh truyền, được gia công chính xác có độ bóng cao và được nhiệt luyện nhằm để nâng cao độ cứng như cổ trục. Số chốt khuỷu lúc nào cũng bằng số xi lanh động cơ (động cơ 1 hàng xi lanh). Đường kính chốt khuỷu thường nhỏ hơn đường kính cổ trục nhưng cũng có động cơ cao tốc, do lực quán tính khá lớn nên đường kính chốt khuỷu có thể làm bằng đường kính cổ trục nhằm để tăng độ cứng vững.

Tương tự cổ trục, chốt khuỷu có thể làm rỗng để giảm trọng lượng trục khuỷu và chứa dầu bôi trơn, đồng thời các khoang trống còn có công dụng lọc dầu bôi trơn.

Má khuỷu

Má khuỷu thường có hình dạng elip để phân bố ứng suất được hợp lý nhất. Đây là bộ phận nối liền cổ trục và cổ chốt.

Đối trọng

Đối trọng cũng là một bộ phận của trục khuỷu, có tác dụng cân bằng các lực và mô men quán tính không cân bằng của động cơ. Bên cạnh đó, nó còn có tác dụng giảm tải cho ổ trục và là nơi khoan bớt các khối lượng thừa khi cân bằng trục khuỷu. Đối trọng có thể được chế tạo liền với má khuỷu hoặc làm rời, sau đó sẽ hàn hoặc bắt bu long với má khuỷu.

Đuôi trục khuỷu

Đuôi trục khuỷu là nơi truyền công suất ra ngoài. Trên đuôi có lắp mặt bích để lắp bánh đà.

Công dụng của trục khuỷu là gì?

Trục khuỷu đóng vai trò rất quan trọng trong hoạt động của động cơ và có các công dụng sau:

Chuyển đổi chuyển động tịnh tiến thành chuyển động quay

Trục khuỷu nhận lực từ piston (pit tông) thông qua thanh truyền dẫn động. Biến đổi chuyển động tịnh tiến của pit tông thành chuyển động quay. Điều này cho phép động cơ tạo ra momen quay và lực đẩy cần thiết để thực hiện các chu kỳ làm việc.

Kết nối các hệ thống khác

Trục khuỷu nối liền các hệ thống khác để tạo thành 1 động cơ hoàn chỉnh. Chẳng hạn như, trong động cơ đốt trong, trục khuỷu kết nối với trục ly hợp và hộp số trên ô tô để truyền động cũng như điều chỉnh chuyển động của xe.

Chịu lực từ piston

Trục khuỷu nhận lực từ piston, nó chịu trách nhiệm tạo ra momen quay và lực đẩy để đáp ứng những yêu cầu làm việc của động cơ. Nó đảm bảo hoạt động được trơn tru và ổn định của động cơ.

Vật liệu và phương pháp chế tạo trục khuỷu

Trục khuỷu

Trục khuỷu

Vật liệu chế tạo trục khuỷu gồm có:

Vật liệu thép

Trục khuỷu của động cơ tốc độ thấp như động cơ tàu thủy và tĩnh lại xưởng được chế tạo bằng thép cacbon trung bình: thép C35, thép C40 và thép C45. Còn trục khuỷu của động cơ cao tốc thường dùng loại thép hợp kim crom, niken. Động cơ cường hóa như ở xe đua, xe du lịch, trục khuỷu được chế tạo bằng thép hợp kim có thành phần măng gan, vôn fram.

Ưu điểm của thép cacbon là rẻ, hệ số ma sát lớn giúp giảm dao động xoắn tốt. Tuy nhiên, sức bền không cao bằng thép hợp kim. Phôi trục khuỷu bằng thép thường được tạo bằng phương pháp rèn khuôn hoặc rèn tự do. Sau đó phôi được ủ và thường hóa trước khí gia công cơ khí. Tiếp theo, khi gia công cơ thô, trục khuỷu được nhiệt luyện và xử lý bề mặt và gia công lần cuối như các cổ trục.

Với kiểu tạo phôi bằng phương pháp rèn, lượng dư gia công thường khá lớn. Nếu tạo phôi bằng phương pháp đúc thì lượng dư gia công cơ sẽ ít hơn. Nhưng sức bền của trục khuỷu được chế tạo từ phương pháp đúc không cao bằng khi sử dụng phương pháp rèn.

Vật liệu gang graphit cầu

Gang cầu có đặc điểm là rất dễ đúc và giá thành rẻ. Ngoài ra, do có cacbon ở dạng graphit cầu nên ma sát trong lớn, chịu mài mòn tốt, không nhạy cảm với ứng suất tập trung. Khi đúc tạo phôi có thể đúc phôi có hình dạng phức tạp như yêu cầu thiết kế đề ra nhằm đảm bảo sức bền đều trên toàn bộ trục khuỷu. Tuy nhiên, khó khăn nhất khi chế tạo trục khuỷu bằng gang cầu chính là cầu hòa.

Phân loại trục khuỷu

Trục khuỷu được chia thành 2 loại chính sau đây:

Trục khuỷu liền

Trục khuỷu liền gồm có cổ trục, cổ biên và má khuỷu được gia công và lắp ráp thành 1 khối không thể tháo rời. Loại trục này thường được dùng trong động cơ có kích thước nhỏ và trung bình như động cơ máy kéo.

Trục khuỷu ghép

Trục khuỷu ghép gồm các thành phần riêng lẻ như cổ trục, cổ biên và má khuỷu được gia công, lắp ráp thành 1 trục hoàn chỉnh. Loại trục này thường được dùng trong động cơ có kích thước lớn và trong 1 số động cơ nhỏ có công suất thấp, ít xi lanh và đầu truyền không cắt đôi. Việc phân loại trục khuỷu giúp việc lựa chọn và ứng dụng trong các loại động cơ linh hoạt và hiệu quả hơn.

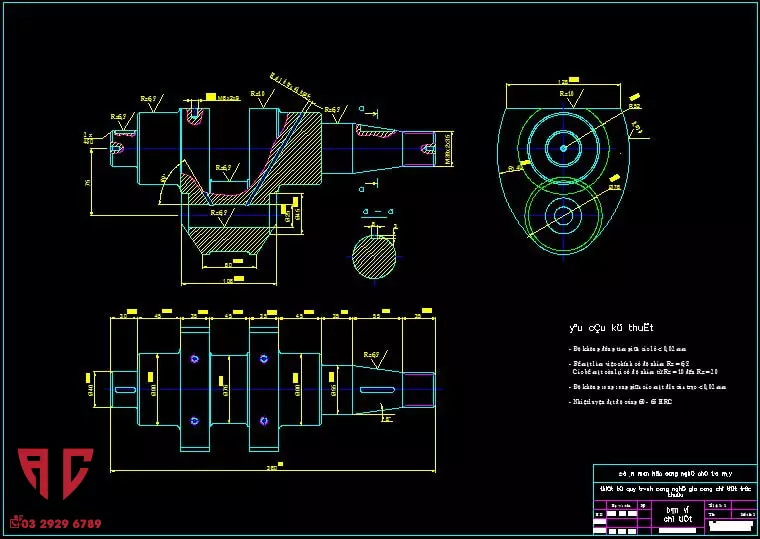

Quy trình gia công trục khuỷu

Quy trình gia công trục khuỷu

Quy trình gia công trục khuỷu

Quy trình gia công trục khuỷu rất phức tạp yêu cầu nhiều bước cụ thể để đảm bảo chất lượng và độ chính xác của sản phẩm.

-

Bước 1: Nắn thẳng phôi: Phôi trục khuỷu được nắn thẳng nhằm đảm bảo độ thẳng của trục trước khi gia công.

-

Bước 2: Khỏa mặt đầu và khoan lỗ tâm: Bước này khỏa mặt đầu của trục và khoan lỗ tâm ở 2 đầu cổ chính. Điều này giúp định vị và lắp đặt trục trong quá trình gia công.

-

Bước 3: Phay mặt cạnh má trục khuỷu hoặc gia công lỗ trên mặt bích: Tiến hành gia công phay mặt cạnh má trục khuỷu hoặc gia công lỗ trên mặt bích để định vị trong quá trình gia công cổ biên.

-

Bước 4: Nắn thẳng, đồng thời kiểm tra độ đảo khi gá trục vào 2 lỗ tâm: Thực hiện nắn thẳng và kiểm tra độ đảo khi gá trục vào 2 lỗ tâm nhằm đảm bảo trục khuỷu được gắn vào đúng vị trí.

-

Bước 5: Tiến hành gia công thô, gia công bán tinh các cổ chính: Bước này tiến hành gia công thô và gia công bán tinh cổ chính của trục. Cần tuân theo các kích thước chuẩn và yêu cầu cụ thể.

-

Bước 6: Gia công thô, gia công bán tinh các cổ biên và bề mặt má khuỷu của trục.

-

Bước 7: Phay mặt phẳng má khuỷu và phay rãnh then: Gia công phay mặt phẳng má khuỷu và phay rãnh then trên trục nhằm đạt độ chính xác và bề mặt hoàn thiện.

-

Bước 8: Gia công các lỗ dẫn dầu bôi trơn và lỗ lắp đối trọng: Gia công các lỗ dẫn dầu bôi trơn và lỗ lắp đối trọng trên trục nhằm đảm bảo hệ thống bôi trơn hoạt động tốt và cân bằng trục.

-

Bước 9: Tôi và ram các cổ trục: Thực hiện tôi và ram các cổ trục, tạo ra bề mặt chính xác và đảm bảo độ cứng cáp của các cổ trục.

-

Bước 10: Kiểm tra và sửa lỗ tâm: Thực hiện kiểm tra và sửa lỗ tâm nhằm đảm bảo độ chính xác và vị trí chính xác của chúng.

-

Bước 11: Mài thô và tinh các cổ chính: Gia công mài thô và tinh các cổ chính để đạt được độ bóng và độ chính xác yêu cầu.

-

Bước 12: Mài thô và tinh các cổ biên: Gia công mài thô và tinh các cổ biên của trục, dùng máy mài chuyên dụng hoặc máy mài tròn phù hợp.

-

Bước 13: Cân bằng động: Thực hiện quá trình cân bằng động nhằm để đảm bảo trục khuỷu hoạt động ổn định và tránh rung lắc.

-

Bước 14: Gia công tinh lần cuối cùng cổ chính và cổ biên: Tiến hành việc gia công tinh cuối cùng của các cổ chính và cổ biên nhằm để đạt độ chính xác và bề mặt hoàn thiện cao nhất.

-

Bước 15: Kiểm tra lần cuối: Cuối cùng, hãy kiểm tra toàn diện trên trục khuỷu gồm kiểm tra luynet đỡ, máng định vị, chốt định vị chống xoay, rãnh, mâm gá, đòn kẹp, đĩa chia.

Tổng kết lại, bài viết trên đã giải đáp trục khuỷu là gì, đồng thời cung cấp các thông tin cấu tạo, phân loại, công dụng, vật liệu và phương pháp chế tạo trục khuỷu. Để biết thêm nhiều thông tin hữu ích bạn vui lòng truy cập các bài viết khác tại website này của chúng tôi nhé. Xin cảm ơn!

THÔNG TIN LIÊN HỆ:

CÔNG TY TNHH MÁY CÔNG CỤ ATC

-

Địa chỉ:

- HCM: 55/4E Tiền Lân 1, Bà Điểm, Hóc Môn

- Bình Dương: Số 11, Đường D6, KDC Đông An, kp Đồng An, Phường Tân Đông Hiệp, Thành phố Dĩ An

- Hà Nội: Thôn Đìa, xã Nam Hồng, huyện Đông Anh

-

Hotline:

- Tư vấn bán hàng: 03 2929 6789

- Hỗ trợ kỹ thuật: 0911 122 122

-

Website: https://atcmachinery.com/

-

Fanpage: https://www.facebook.com/atcmachinery/